Que ce soit lors d’une balade à vélo, au volant de votre véhicule ou même en utilisant un ascenseur, les roulements font partie de notre quotidien. La plupart du temps, nous ne nous en apercevons pas… sauf quand un bris vient affecter le cours de notre journée!

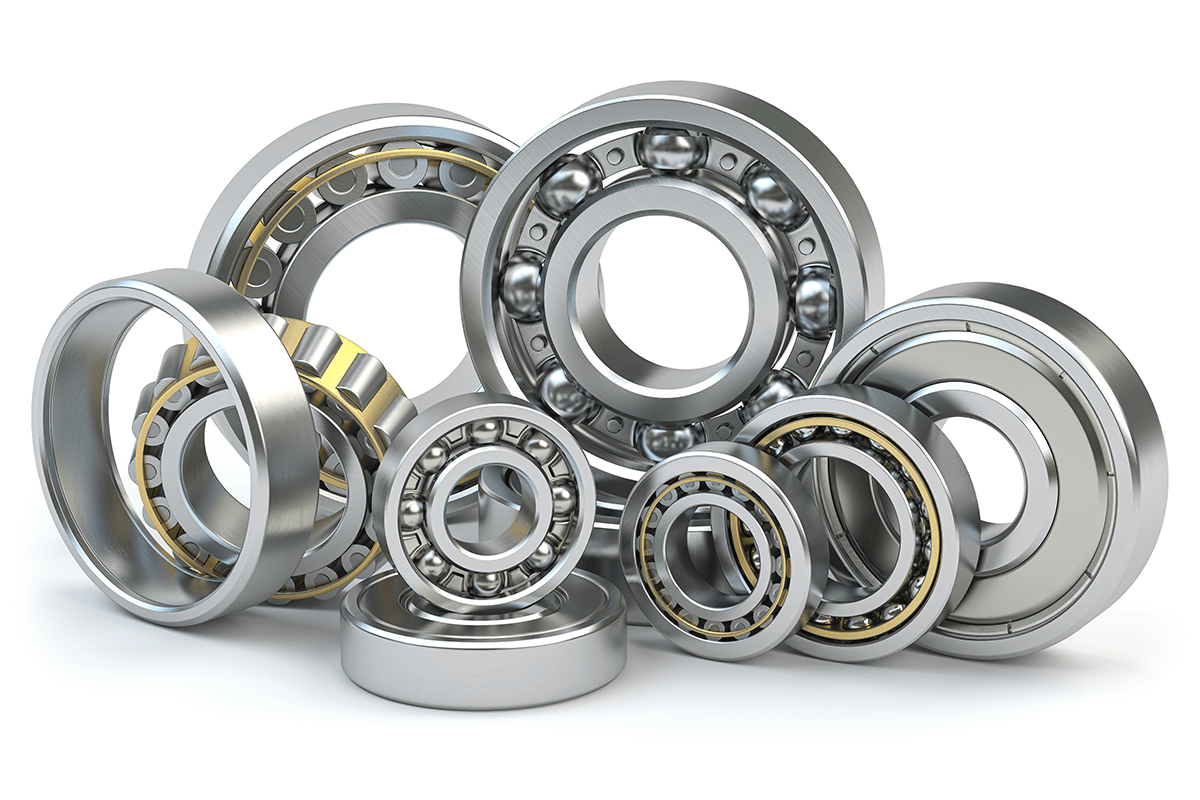

Mais qu’est-ce qu’un roulement et où pouvons-nous en trouver? Plusieurs roulements sont utilisés quotidiennement à notre insu et sur une foule d’appareils de toutes les dimensions : des vélos aux trottinettes en passant par les navires, les avions et les équipements industriels. En effet, toute composante ayant un mouvement de rotation a besoin d’une limitation du frottement afin de demeurer longtemps en fonction, d’où l’utilisation de roulements.

Selon la définition classique, un roulement mécanique est « un mécanisme contenant des pièces qui roulent, destiné à diminuer les frottements ». De façon générale, nous pouvons dire qu’il est constitué de quatre éléments principaux : les bagues extérieures et intérieures, les éléments roulants, une cage et des dispositifs d’étanchéité. Typiquement, une des deux bagues est fixe (extérieure ou intérieure, selon l’application) et l’autre permet aux éléments roulants de limiter le frottement de la composante tournante. De plus, les éléments roulants transfèrent les charges axiales (l’axe) et radiales (le rayon) d’une bague à l’autre.

Les types et modèles de roulements varient selon leur application. Des éléments roulants en forme de billes, cylindres (rouleaux), cylindres coniques (rouleaux coniques) et aiguilles peuvent être utilisés selon la charge devant être supportée : axiale, radiale, combinée (axiale + radiale), vibrations et surcharge. D’ailleurs, la vitesse de rotation, la précision et la rigidité exigées, ainsi que les conditions d’opération, notamment la température et la lubrification, sont des paramètres à considérer lors de la conception des équipements comportant des roulements.

Figure 1 – Cannelures typiques d’une érosion électrique sur un roulement

Composition et fabrication

Les roulements sont généralement, mais pas exclusivement, fabriqués en acier dont la teneur en carbone et en chrome peut atteindre 1 % et 1,5 %, respectivement. Ces éléments d’alliage améliorent la capacité de durcissement d’une pièce à travers un traitement thermique de trempe et revenu. La trempe consiste à chauffer un métal à une température dite de changement de phase tandis que le revenu est un traitement thermique à basse température (150 à 650 °C) destiné à éliminer les contraintes et la fragilisation provoquées par la trempe. De plus, la formation de carbures de chrome fins et dispersés sur la matrice métallique confère à l’acier une meilleure résistance à l’usure. Cette microstructure caractéristique n’est aperçue que lors d’un examen métallographique.

D’autres matériaux peuvent être utilisés dans la fabrication de roulements, selon l’application souhaitée. Par exemple, un acier inoxydable peut être utilisé dans des milieux corrosifs et de la céramique est utile pour une meilleure résistance aux arcs électriques. Enfin, des polymères sont également utilisés pour aider les roulements à résister à des produits chimiques, combiner d’excellentes propriétés de glissement à un faible frottement, ou encore limiter le poids du composant. En général, les roulements en polymères peuvent comporter des éléments roulants en acier, en céramique ou en polymères. Dans le dernier cas, les éléments roulants présentent un faible coefficient de frottement et sont autolubrifiants.

Figure 2 – Microstructure comportant une défaillance par fatigue de contact

Causes des défaillances

Comme tout mécanisme, un roulement peut aussi éventuellement défaillir. La défaillance des roulements est associée, en majorité, soit à une lubrification déficiente et/ou à la contamination par des particules dans l’huile, soit à une installation incorrecte (un désalignement, une déformation des composantes du roulement, un ajustement déficient, etc.).

Également, la mauvaise conception peut entraîner une surcharge des composantes qui se traduit par de la fatigue de contact prématurée ou de l’usure excessive localisée. Qui plus est, la corrosion peut également nuire au fonctionnement des éléments roulants lorsque la pièce est exposée à des environnements corrosifs et que le matériau choisi pour le roulement n’est pas approprié à l’application.

Par ailleurs, saviez-vous que des courants électriques parasites provenant de l’arbre d’un moteur peuvent occasionner une défaillance? En effet, lorsqu’un courant électrique traverse un roulement, un phénomène de brûlure se produit à travers le mince film d’huile aux points de contact entre les bagues et les éléments roulants. Lorsque l’intensité du courant électrique est bas, des stries en forme de cannelures ou de rainures se créent à partir de la fusion localisée du métal (figure 1). L’observation de ce genre de défaillance requiert l’examen des cannelures sous un microscope, où des « cratères » formés par la fusion de l’alliage sont visibles.

Finalement, des analyses en laboratoire des composantes des roulements comme un examen microscopique et la préparation de métallographies révélant la microstructure interne du matériau (figure 2) permettent d’évaluer leur condition métallurgique. Ces résultats, combinés à un examen de la conception, de l’assemblage des composantes entourant le roulement ainsi que du mode d’opération et d’entretien des pièces aideront à déterminer la cause de la défaillance et de la perte d’équipement associée au roulement.

Il n’est d’ailleurs pas rare que les services de CEP Forensique soient requis pour déterminer la cause d’une défaillance associée à des roulements.

Vous n’aurez probablement pas ces informations en tête lors de votre prochaine promenade à vélo ou en voiture, mais vous savez maintenant à quel point les roulements sont importants dans la vie de tous les jours.