Tout ce que vous avez toujours voulu savoir sur l’acier inoxydable mais aviez peur de demander

Par Nicolas Geoffroy, ing., Ph.D.

1) C’est quoi de l’acier inoxydable?

Réponse : L’acier inoxydable (inox) est un alliage à base de fer qui contient, au minimum 10,5% de chrome (Cr). D’autres éléments d’alliages sont souvent présents (Carbone, Nickel, Molybdène, etc..).

2) Pourquoi l’inox est-il généralement plus résistant à la corrosion que l’acier ordinaire?

Réponse : La surface des aciers inoxydables est protégée par une couche très mince d’oxyde de chrome (quelques nanomètres d’épaisseur – des milliers de fois plus mince qu’un cheveu!).

3) Quand l’inox a-t-il été découvert?

Réponse : Harry Brearley, de Sheffield, au Royaume-Uni, est généralement considéré comme le découvreur de l’inox, en 1913. Il travaillait sur des alliages pour de l’armement et a constaté de manière fortuite que le chrome rendait l’alliage plus résistant à la rouille. La première utilisation fut pour les couteaux de cuisine!

Conseils d’un expert pour entretenir vos appareils en acier inoxydable

Dans cet article du magazine Protégez-Vous, découvrez des astuces pratiques et des recommandations partagées par notre expert Nicolas Geoffroy pour entretenir vos appareils en inox, que ce soit votre réfrigérateur votre four ou votre lave-vaisselle.

4) Est-ce qu’il y a plusieurs types d’inox?

Réponse : Oui, il y a cinq grandes familles, nommées selon leurs microstructures :

Austénitique : Environ 75% du marché, excellente résistance à la corrosion, ductile et facilement soudable. Utilisation : très variée (ustensiles de cuisine, bijouterie, architecture, quincaillerie, réacteurs chimiques) Grades les plus connus : 304 (18/8) et 316.

Ferritique : Environ 20% du marché, résistance à la corrosion et soudabilité inférieure, mais plus économique. Utilisation : systèmes d’échappement automobile, électroménagers, pièces industrielles. Grades les plus connus : 409, 430 et 446.

Martensitique : Environ 1-2% du marché, résistance à la corrosion et soudabilité inférieure, mais haute dureté et résistance à l’abrasion. Utilisation : réacteurs, valves, brûleurs et coutellerie. Grades les plus connus : 410, 420, 440.

Duplex: Environ 1-2% du marché, hautes propriétés mécaniques, mais en conservant une excellente résistance à la corrosion. Utilisation : plateformes pétrolières, industrie chimique (tuyauterie, échangeurs), architecture et génie civil (Pont Champlain). Grades les plus connus : 2304, 2205, 2507.

Durcissement par précipitation: Environ 1-2% du marché, très hautes propriétés mécaniques et bonne résistance à la corrosion. Utilisation : Pièces aérospatiales et pétrochimiques (pales de compresseurs, outils, rotor, aubes pour pompes). Grades les plus connus : 17-4PH et PH15-7Mo.

5) Comment identifier s’il s’agit d’inox et déterminer le grade?

Réponse : Le test le plus connu est celui de l’aimant : Les inox austénitiques (de loin les plus courants) ne sont généralement pas ferromagnétiques (pas d’attraction à l’aimant). Attention, les autres familles d’inox seront attirées, ce n’est donc pas un test parfait!

Sinon, des appareils portables (XRF) peuvent généralement identifier l’alliage sur le site, de manière non destructive. Par contre, pour des résultats très précis, des tests destructifs en laboratoire sont nécessaires!

6) Est-ce que l’acier inoxydable peut rouiller?

Réponse : Oui, contrairement à ce qu’on entend parfois, l’acier inoxydable peut tout à fait rouiller quand l’environnement est trop corrosif. La rouille apparaît généralement sous forme de piqûres, soit des petites attaques localisées sur la surface (photographie 1) et non de la corrosion uniforme comme de l’acier au carbone photographie 2).

7) Quelles sont les causes de défaillance les plus courantes pour l’inox?

Au fil des années, les experts de CEP ont travaillé sur des centaines de défaillances impliquant des aciers inoxydables. Le plus souvent, la défaillance résulte d’un ou d’une combinaison des facteurs suivants :

Mauvais fini de surface : Le fini de surface a un effet très important sur la résistance à la corrosion des métaux. Plus le fini est lisse, plus un même alliage sera résistant à la corrosion. Par contre, un fini plus lisse est plus difficile à fabriquer, montre plus les égratignures et est plus réfléchissant. En ce sens, le fini choisi est souvent un compromis.

La photographie 3 montre une pièce industrielle comportant des numéros gravés au laser. La surface lisse est en bon état alors que la surface gravée montre une corrosion significative, causée par la rugosité de surface beaucoup plus importante.

Mauvais choix d’alliage : Tel que discuté plus haut dans ce bulletin, il existe plusieurs dizaines de grades d’inox, ayant différentes propriétés, dont la résistance à la corrosion. Par contre, des considérations comme le coût ou la disponibilité viennent souvent affecter le choix. CEP a déjà travaillé sur un dossier où un alliage très spécialisé avait été remplacé, à la dernière minute, par un inox plus bas de gamme pour des raisons de temps de livraison. Par contre, les pièces se sont finalement perforées par la corrosion après seulement quelques mois d’utilisation alors que la durée de vie espérée était de plusieurs années!

Environnement trop corrosif: Les inox ont généralement une excellente résistance à la corrosion dans beaucoup d’environnements. Par contre, ils demeurent sujet à une corrosion rapide lorsqu’ils sont exposés à certains composés, comme des chlorures, qui viennent briser la couche d’oxyde de chrome qui protège l’alliage.

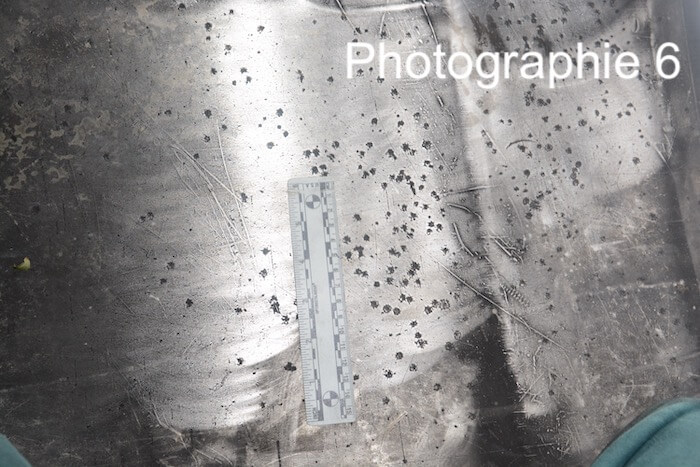

Un exemple classique est l’utilisation de nettoyants à base d’acide chlorhydrique, qui peuvent rapidement causer la piqûration de la plupart des grades d’inox (photographie 4). Ces nettoyants sont couramment employés dans de nombreuses applications, incluant le nettoyage de maçonnerie et l’entretien commercial. Dans un autre dossier, une erreur de dilution avait causé l’exposition d’un équipement commercial à une concentration d’acide beaucoup plus grande que prévue, menant à une dégradation très rapide, nécessitant un remplacement complet (photographies 5 et 6).

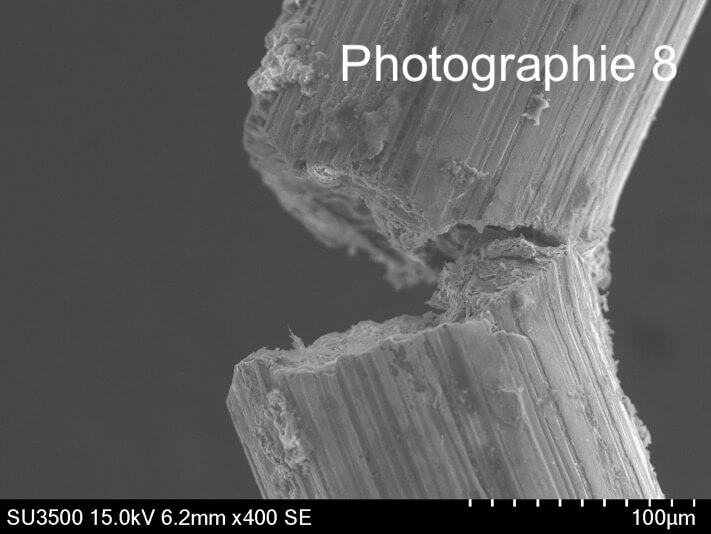

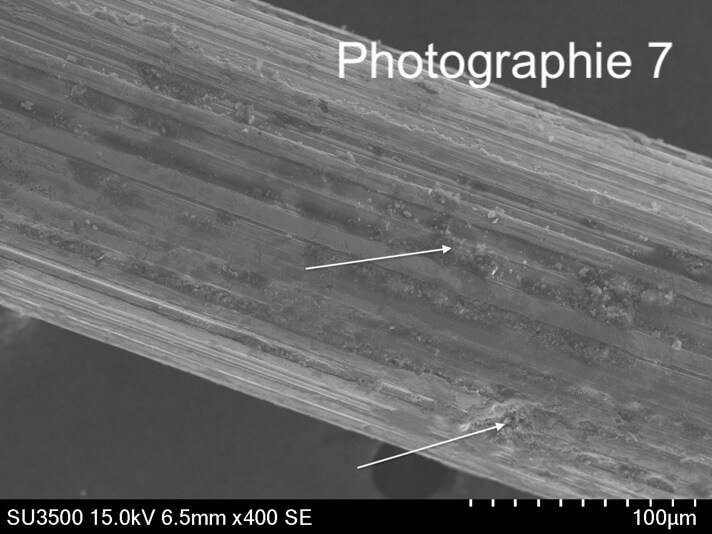

Finalement, certains dossiers combinent les différents facteurs, rendant les défaillances très probables. Par exemple, certaines conduites flexibles gainées en acier inox (« speedway ») combinent l’utilisation d’acier bas de gamme (série 200) et de brins comportant d’importants défauts de fabrication (raies à la surface des brins – photographie 7). Ainsi, la moindre exposition à des produits nettoyants chlorés (couramment entreposés sous les éviers et les lavabos) cause la fissuration des brins à partir des piqûres de corrosion et la perte de propriétés mécaniques (photographie 8). Ainsi, dans ce type de dossier, la perte relève avant tout de la faible qualité de la gaine.

Si vous avez des questions sur le sujet, n’hésitez pas à communiquer avec l’un de nos experts en matériaux et métallurgie au 877 686-0240 ou info@cep-experts.ca.