Un aperçu des problèmes courants

Par Shiyi Chen, M.Sc., M.Eng., EIT et Anne-Laure Esquirol, ing., M.Sc.A.

Au cours des dernières décennies, l’utilisation des matériaux polymères (également appelés plastiques dans l’industrie) a connu un essor remarquable en raison de leurs avantages inhérents par rapport aux métaux traditionnels. Avec leur poids plus léger, leur durabilité accrue et leur résistance à la corrosion, les plastiques se sont imposés comme un choix incontournable dans une myriade d’applications, allant des appareils ménagers aux dispositifs médicaux de pointe.

Malgré cette popularité grandissante, l’analyse des défaillances des polymères demeure complexe et moins bien comprise comparativement à l’analyse de mécanismes de défaillance des métaux.

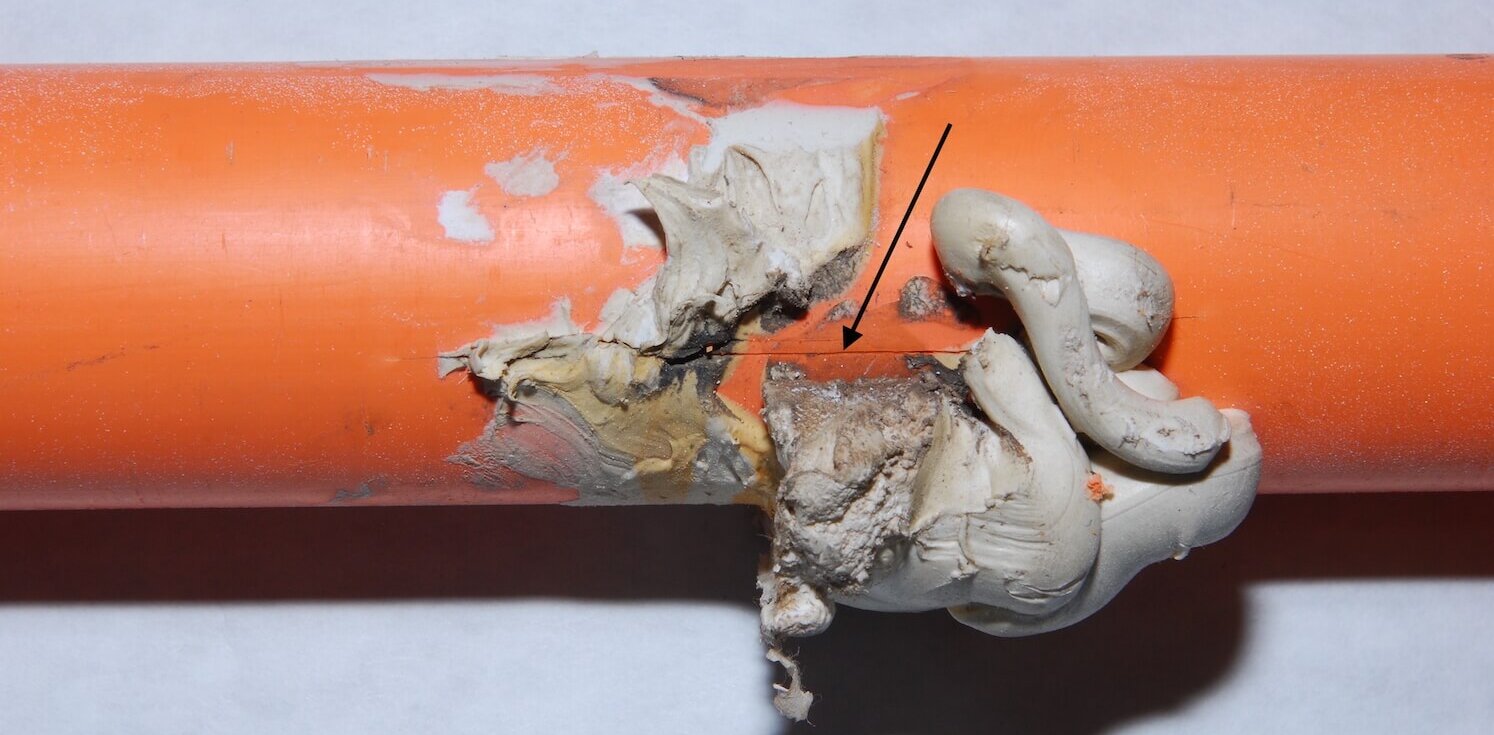

La structure moléculaire à multiples facettes des polymères fait en sorte que l’éventail des modes de défaillance est varié. Cette défaillance peut notamment être reliée à l’effet de relaxation des contraintes, à la fissuration sous contrainte environnementale (figure 1) et au phénomène de fluage[1]. Par conséquent, l’examen approfondi d’une défaillance d’un matériau fait de polymère nécessite une expertise, une méthodologie et des équipements propres à ce type de matériau et qui peut différer de ceux utilisés pour l’analyse de défaillance de métaux.

Figure 1 : Les tuyaux en polychlorure de vinyle surchloré (PVC-C) sont susceptibles de se fissurer dans leur environnement s’ils sont sous contrainte et en contact avec un mastic coupe-feu incompatible.

Les défaillances des composantes de polymères peuvent être associées à un ou à plusieurs des problèmes suivants : une conception inappropriée, des défauts de fabrication ou une installation inadéquate. Détaillons davantage chacune de ces possibilités.

Conception inappropriée

Dans le domaine de l’analyse des défaillances de polymères, une conception inappropriée est un enjeu majeur. Par exemple, les plastiques sensibles à l’effet d’entaille[2], sont susceptibles de se rompre lorsqu’ils sont soumis à des concentrations de contraintes dues à des entailles, des angles abrupts non arrondis ou des bases de filetage.

CEP obtient de nombreux mandats concernant des ruptures de pièces de polymère dont la défaillance est associée à des concentrations de contraintes s’initiant au niveau de géométries non adéquates. En évitant les concentrations de contraintes ou en incorporant des éléments de conception permettant des transitions douces et comportant des coins arrondis, les fabricants peuvent réduire efficacement le risque d’une défaillance prématurée des polymères.

« En outre, une inadéquation dans la sélection des matériaux ou le manque de considération concernant l’environnement de la tuyauterie peuvent accélérer les défaillances des polymères. Par exemple, l’utilisation du polyéthylène basse densité linéaire (PEBDL ou LLDPE) pour le transport prolongé d’eau chlorée peut accélérer la dégradation de ce matériau, et donc, entraîner une défaillance prématurée. »

Défauts de fabrication

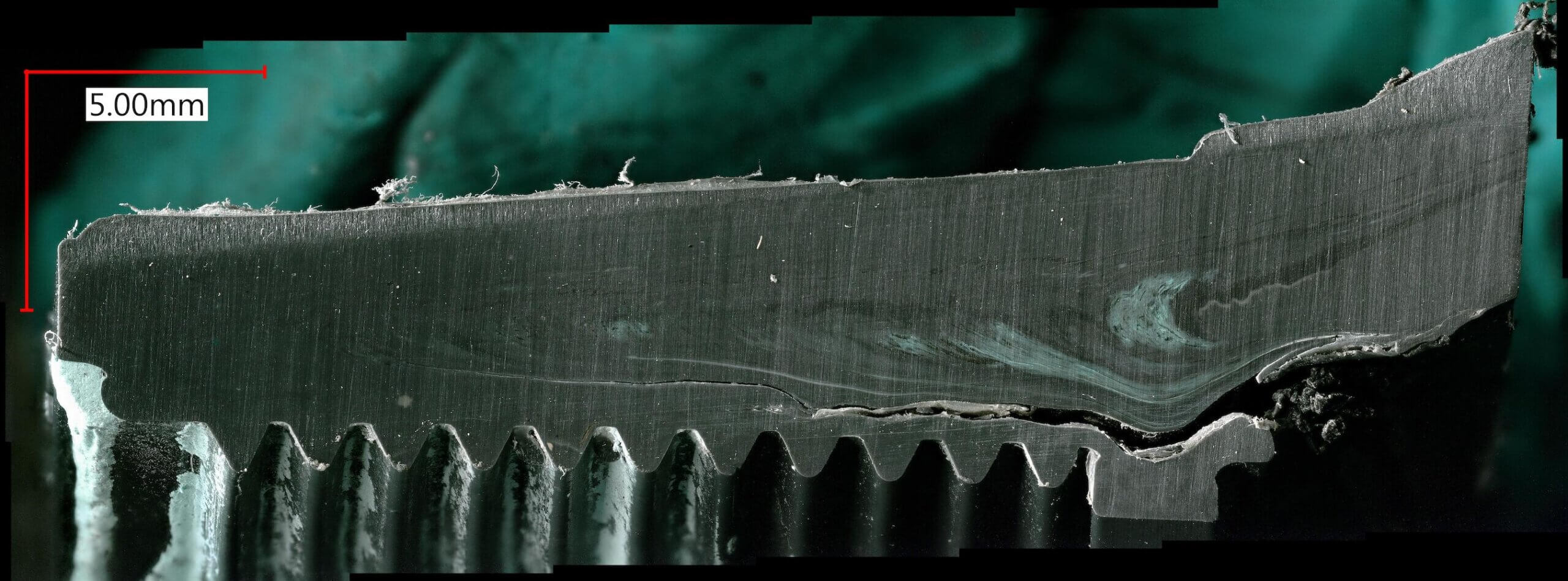

Les défauts de fabrication ont une influence considérable sur les défaillances des composantes en plastique. Des discontinuités de la matière et des inclusions qui surviennent lors du processus de fabrication peuvent devenir des zones de concentration de contraintes provoquant ainsi des fissures et, éventuellement, des défaillances. Dans les pièces moulées par injection, les lignes de soudure[3] représentent un autre emplacement courant d’initiation et de propagation de fissures.

Ces défauts se matérialisent lorsque deux ou plusieurs fronts d’écoulement convergent et créent des joints à l’intérieur de la pièce pendant la fabrication. Ils sont reconnus comme des zones de faiblesses dans le matériau, augmentant ainsi leur risque de défaillance. Ils doivent donc être positionnés de manière stratégique au moment de la conception et les paramètres de fabrication doivent être optimaux pour éviter d’accentuer ce problème (figure 2).

Figure 2 : Fronts d’écoulement et délamination observée près de la ligne de soudure d’une pièce en PVC, indiquant des paramètres de fabrication inadéquats.

Installation inadéquate

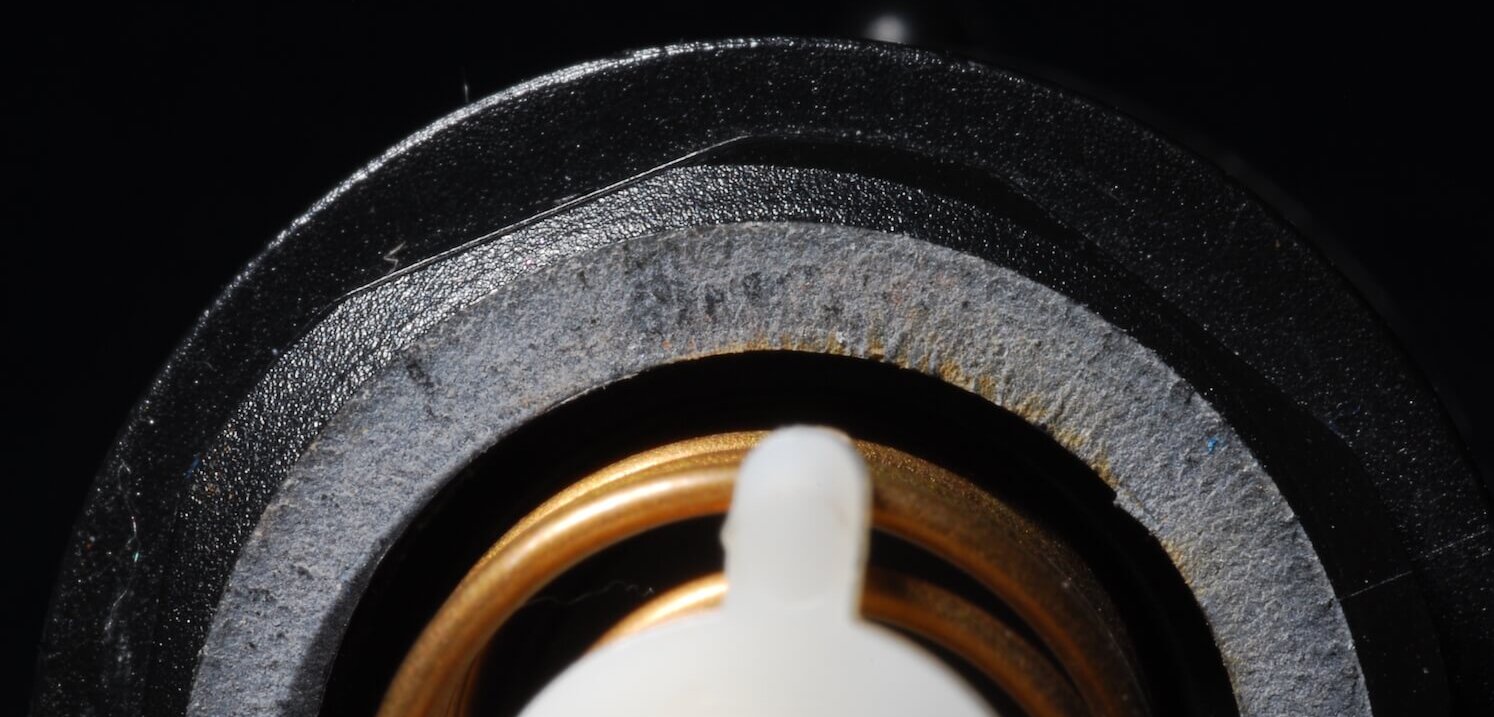

Les problèmes liés à l’installation des composantes en plastique sont omniprésents. Ils englobent les cas d’outils mal calibrés et des contraintes mécaniques anormales. Contrairement aux métaux, les plastiques possèdent des forces de cohésion plus faibles, ce qui les rend plus vulnérables aux mécanismes de défaillance à long terme. La fissuration se manifeste par la formation initiale de petites fentes ou fissures, souvent microscopiques.

Au départ, ces imperfections peuvent passer inaperçues et la composante peut sembler fonctionner correctement. Toutefois, avec le temps, ces fissures peuvent se propager et mener à des défaillances catastrophiques. Dans de nombreux cas, des pièces en plastique se sont rompues plusieurs mois, voire des années après leur installation, en raison d’un support inadéquat.

Figure 3 : Illustration du faciès de rupture d’un raccord fileté en polyoxyméthylène (POM) qui s’est rompu à la base du filetage en raison d’une tuyauterie non supportée créant ainsi des contraintes anormales sur le raccord.

Pour éviter de telles défaillances, il est impératif de respecter scrupuleusement les directives d’installation décrites dans le manuel d’instructions et les exigences du code de construction en vigueur dans votre province. Parmi les exemples récurrents de problèmes d’installation, on peut citer également les clous qui perforent des conduites d’eau ou l’utilisation inappropriée d’outils de serrage non calibrés sur les raccords de tuyauterie en polyéthylène réticulé (mieux connu sous l’acronyme anglais PEX).

Faire confiance à un expert

Lors de l’analyse de la défaillance d’une pièce, les ingénieurs forensiques doivent posséder une connaissance approfondie dans le domaine, et ce, à une époque où les matières plastiques jouent un rôle central dans l’industrie.

À la suite d’une défaillance, un examen complet et une analyse approfondie doivent être effectués pour identifier tous les facteurs contributifs afin de déterminer la cause la plus probable. CEP dispose d’experts spécialisés dans l’investigation forensique des défaillances de composantes en polymère (plastique). Notre équipe d’ingénieurs et de scientifiques expérimentés utilise des équipements et des techniques de pointe pour identifier la ou les causes de diverses défaillances. Pour discuter d’un dossier de réclamation avec l’un de nos experts, contactez-nous.

[1] Le fluage, chez les polymères, est le désenchevêtrement progressif des chaînes macromoléculaires de polymères dans le temps. Ce phénomène est typique des polymères/plastiques soumis à des contraintes en continu.

[2] L’effet d’entaille fait référence à la réduction de la résistance du matériau en présence de géométries intentionnelles ou non, qui agissent comme des concentrateurs de contraintes, pouvant ainsi être à l’origine d’initiation de fissures.

[3] Les lignes de soudure correspondent à la rencontre d’écoulements de matière fondue au moment de la fabrication et laissant une ligne à peine visible à l’œil nu.